工程机械油底壳作为发动机润滑系统的关键部件,承担着储存机油、辅助散热、容纳杂质等重要功能。其产品开发技术涉及材料科学、结构设计、制造工艺及测试验证等多个领域,是现代工程机械可靠性提升与性能优化的重要环节。

一、油底壳产品开发的关键技术

- 材料选择与轻量化设计

- 常用材料包括高强度钢板、铝合金及复合材料。铝合金因其轻质、良好的导热性和耐腐蚀性,在高端机型中应用广泛。

- 通过拓扑优化和有限元分析,在保证结构强度的前提下实现轻量化,有助于降低整机重量,提升燃油经济性。

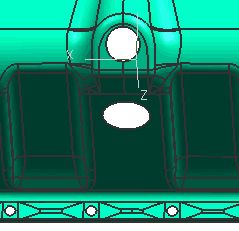

- 结构设计与流体动力学优化

- 内部需设计合理的挡油板与导流结构,确保在复杂工况(如倾斜、颠簸)下机油泵能持续吸油,避免润滑失效。

- 利用计算流体动力学(CFD)模拟机油在油底壳内的流动状态,优化内部结构以减少机油泡沫和局部高温。

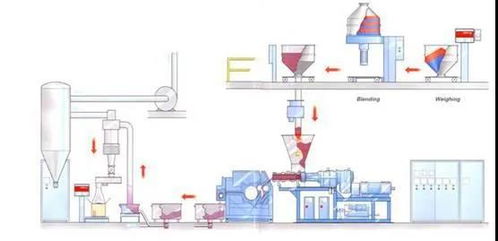

- 制造工艺与密封技术

- 冲压焊接是钢板油底壳的主流工艺,而铝合金油底壳则多采用压铸或重力铸造。

- 密封性能至关重要,需选用耐油、耐高温的密封垫(如橡胶或复合垫片),并结合螺栓分布优化,防止漏油。

- 振动与噪声控制

- 油底壳作为薄壁件,易受发动机振动激励产生噪声。通过增加加强筋、使用阻尼材料或优化固定点布局,可有效降低振动辐射噪声。

- 测试验证与可靠性评估

- 开发过程中需进行台架试验,包括振动疲劳试验、密封性测试、耐腐蚀试验等,以模拟实际工况下的耐久性。

- 结合CAE仿真与实物测试,缩短开发周期,确保产品满足行业标准(如SAE、ISO)及主机厂要求。

二、技术发展趋势与创新路径

- 智能化与集成化

- 集成油位传感器、温度传感器等,实现机油状态实时监控,为预防性维护提供数据支持。

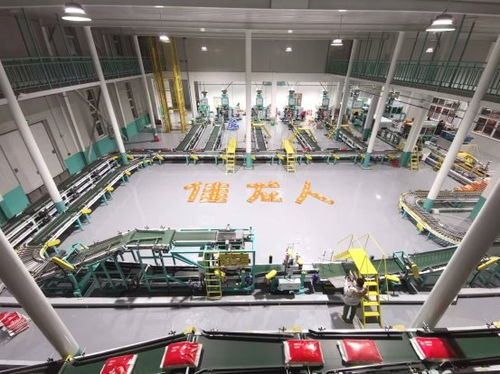

- 与发动机其他部件(如缸体)进行模块化设计,简化装配流程,降低系统复杂度。

- 环保与可持续性

- 推广使用可回收材料(如再生铝合金),并优化生产工艺以减少能耗和废弃物。

- 开发低机油容量油底壳,减少润滑油用量,降低环境负担。

- 先进制造技术应用

- 增材制造(3D打印)可用于复杂结构原型制作或小批量定制,提高设计自由度。

- 激光焊接、搅拌摩擦焊等先进连接技术,提升焊缝质量与生产效率。

- 跨学科协同开发

- 结合热管理、流体力学、结构动力学等多学科知识,利用数字化孪生技术实现虚拟调试与性能预测。

工程机械油底壳产品开发技术正朝着轻量化、智能化、高可靠性的方向演进。面对日益严苛的工况要求与环保法规,企业需加强材料创新、工艺优化与测试验证能力,通过技术集成与跨领域合作,推动产品迭代升级,最终提升工程机械的整体性能与市场竞争力。